کاربرد ترموکوپلها در صنعت تولید شیشه و بلورسازی

تولید شیشه شامل ذوب مواد اولیهای مانند سیلیس، کربنات سدیم و سنگ آهک در دماهایی بالاتر از °C 1500 است. کنترل دقیق دما برای موارد زیر ضروری است.

مقدمه

انرژیکس (EnergX) - تولید شیشه یک فرایند صنعتی با دمای بسیار بالا است که نیازمند کنترل دقیق دما برای تضمین کیفیت، یکنواختی و بهرهوری محصول میباشد. ترموکوپلها نقش حیاتی در پایش و تنظیم دما در مراحل مختلف تولید شیشه ایفا میکنند. این مقاله بررسی میکند که ترموکوپلها چگونه در ساخت شیشه استفاده میشوند، در چه نقاطی قرار میگیرند و چرا اهمیت بالایی در دستیابی به نتایج بهینه دارند.

اهمیت کنترل دما در تولید شیشه

تولید شیشه شامل ذوب مواد اولیهای مانند سیلیس، کربنات سدیم و سنگ آهک در دماهایی بالاتر از 1500 سلسیوس است. کنترل دقیق دما برای موارد زیر ضروری است:

- اطمینان از ذوب یکنواخت مواد اولیه

- جلوگیری از ایجاد عیوبی مانند حباب، رگه یا ناهمگنی

- بهینهسازی مصرف انرژی و کاهش ضایعات

- افزایش دوام و کیفیت محصولات نهایی شیشه

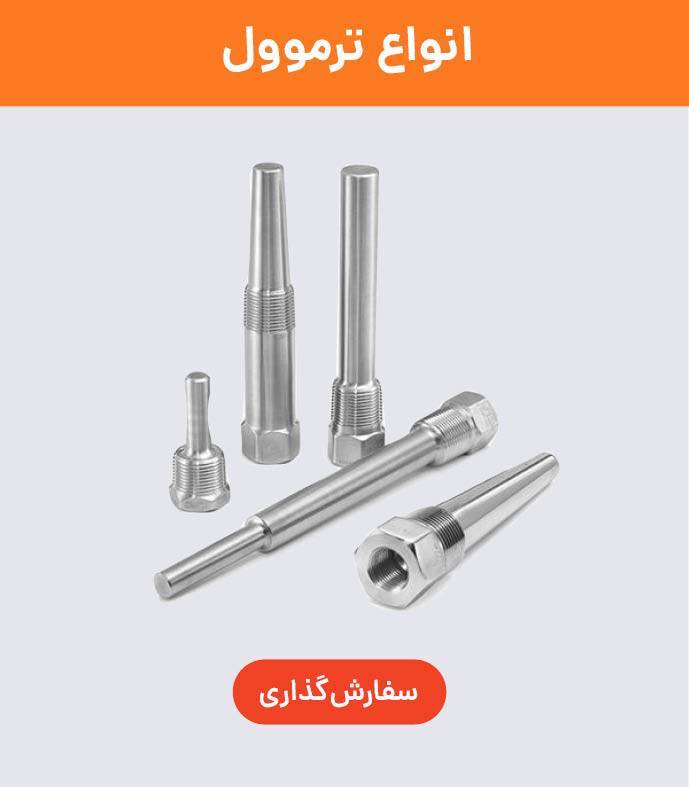

ترموکوپلها به دلیل توانایی تحمل حرارت بسیار بالا و ارائه دادههای لحظهای، اصلیترین حسگرهای دما در این صنعت محسوب میشوند.

بخوانید: کاربرد سنسورهای دما و تجهیزات کنترلی در صنعت پلاستیک

کاربردهای کلیدی ترموکوپل در شیشهسازی

سنسورهای دما بهطور راهبردی در نقاط کلیدی فرآیند تولید قرار میگیرند:

پایش دمای کوره

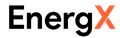

کورههای ذوب شیشه در دماهای بسیار بالا برای مایعسازی مواد اولیه کار میکنند. ترموکوپلهای نوع B، R و S که از آلیاژهای پلاتین-رودیوم ساخته میشوند، به دلیل توانایی تحمل دماهای بالای 1600 سلسیوس رایج هستند. این حسگرها تضمین میکنند که کوره در محدودهی بهینهی عملیاتی باقی بماند و تولید شیشه یکنواخت انجام شود.

کنترل دمای پیشکوره

بخش پیشکوره Forehearth) شیشه مذاب را به سمت ماشینهای شکلدهی هدایت میکند. کنترل دما در این مرحله برای دستیابی به ویسکوزیته مناسب و جلوگیری از شوک حرارتی حیاتی است. ترموکوپلهای نوع K و N برای پایش و تثبیت دمای پیشکوره استفاده میشوند.

شکلدهی و قالبگیری شیشه

محصولات مختلف شیشهای مانند بطریها، شیشه تخت و الیاف شیشه به کنترل دقیق دما در حین شکلدهی نیاز دارند. ترموکوپلها در نزدیکی قالبها و ماشینهای شکلدهی نصب میشوند تا چرخههای گرم و سردشدن را تنظیم کنند و شکلدهی صحیح و استحکام ساختاری تضمین شود.

پایش کوره آنیلینگ

در فرآیند آنیلینگ، شیشه بهتدریج خنک میشود تا تنشهای داخلی آن حذف گردد. کوره آنیلینگ (Annealing Lehr) باید از یک پروفایل دمایی کنترلشده پیروی کند تا از ترکخوردگی یا تغییر شکل جلوگیری شود. ترموکوپلهای نوع J یا K اغلب در این بخش استفاده میشوند تا منحنی خنککاری صحیح حفظ گردد.

پیشگرمایش بچ و فرآوری مواد اولیه

پیشگرم کردن مواد اولیه پیش از ورود به کوره، بهرهوری انرژی را افزایش داده و از شوک حرارتی جلوگیری میکند. ترموکوپلها به تنظیم دمای پیشگرمایش کمک میکنند تا کیفیت یکنواخت مواد قبل از ذوب تضمین شود.

بخوانید: ترموکوپل در صنعت سیمان: شرایط کارکرد، مزایا و چالشها

مزایای استفاده از ترموکوپل در تولید شیشه

- قابلیت تحمل دمای بالا: مناسب برای پایش کوره و پیشکوره

- زمان پاسخ سریع: فراهم کردن بازخورد لحظهای برای کنترل دقیق ذوب و شکلدهی

- دوام در محیطهای سخت: بسیاری از ترموکوپلها با غلافهای سرامیکی یا فلزی محافظت میشوند و امکان کار در شیشه مذاب و محیطهای خورنده را دارند.

- سازگاری با سیستمهای اتوماسیون: ترموکوپلها بهراحتی با سیستمهای کنترل صنعتی یکپارچه میشوند تا امکان تنظیم لحظهای فرآیند فراهم شود.

نتیجهگیری

ترموکوپلها حسگرهای ضروری در تولید شیشه هستند که کنترل دقیق دما را از پیشگرمایش مواد اولیه تا آنیلینگ نهایی تضمین میکنند. با قرار دادن راهبردی ترموکوپلها در سراسر فرآیند تولید، تولیدکنندگان میتوانند بهرهوری را افزایش داده، عیوب را کاهش دهند و استانداردهای بالای کیفیت را در محصولات شیشهای حفظ کنند. انتخاب نوع مناسب ترموکوپل برای هر مرحلهی تولید، کلید دستیابی به عملکرد بهینه در محیطهای پرحرارت تولید شیشه است.

.jpeg)

پرسشهای متداول

چرا ترموکوپل بهترین گزینه برای اندازهگیری دما در تولید شیشه است؟

ترموکوپلها به دلیل تحمل دماهای بسیار بالا (بیش از 1600 سلسیوس)، زمان پاسخ سریع و دوام در محیطهای خورنده و مذاب، بهترین گزینه برای پایش دما در فرآیندهای مختلف تولید شیشه هستند.

کدام نوع ترموکوپل برای کورههای ذوب شیشه مناسبتر است؟

ترموکوپلهای نوع B، R و S (پلاتین-رودیوم) برای کورههای ذوب استفاده میشوند، زیرا میتوانند در دماهای بسیار بالا عملکرد پایدار داشته باشند.

آیا ترموکوپل در بخشهای دیگر مانند قالبگیری یا آنیلینگ هم کاربرد دارد؟

بله. در قالبگیری و شکلدهی معمولاً از ترموکوپلهای نوع K و N استفاده میشود و در فرآیند آنیلینگ (Annealing) بیشتر ترموکوپلهای نوع J یا K بهکار میروند.

چطور ترموکوپلها به بهبود کیفیت شیشه کمک میکنند؟

با ارائه دادههای دقیق و لحظهای، ترموکوپلها امکان کنترل یکنواخت دما را فراهم میکنند. این موضوع از ایجاد حباب، ترک، تغییر شکل یا ناهمگنی در محصول نهایی جلوگیری میکند.

آیا ترموکوپلها با سیستمهای کنترل اتوماتیک سازگار هستند؟

بله. ترموکوپلها بهراحتی با سیستمهای اتوماسیون صنعتی و PLCها یکپارچه میشوند و این امکان را میدهند که فرآیند تولید شیشه بهطور مداوم و هوشمندانه کنترل شود.

چگونه میتوان نوع مناسب ترموکوپل را برای یک مرحله خاص تولید انتخاب کرد؟

انتخاب ترموکوپل بستگی به دمای کاری، محیط عملیاتی (مذاب، خورنده، گاز داغ)، دقت مورد نیاز و استانداردهای صنعتی دارد. معمولاً مهندسان کنترل و تولید براساس این معیارها بهترین گزینه را مشخص میکنند.

برای سفارش انواع سنسور دما، استعلام خود را ثبت کنید.

-

نوشته های مرتبط

18 شهریور ماه 1404

18 شهریور ماه 1404

کاربرد سنسور Pt100 در صنایع غذایی و دارویی 15 شهریور ماه 1404

15 شهریور ماه 1404

ترموکوپل کوره و آون صنعتی 13 شهریور ماه 1404

13 شهریور ماه 1404

ترموکوپل در صنعت سیمان: شرایط کارکرد، مزایا و چالشها 13 شهریور ماه 1404

13 شهریور ماه 1404

طراحی بهینه ترموول برای سنسورهای دما در خطوط تولید لبنیات 13 شهریور ماه 1404

13 شهریور ماه 1404

نقش سنسورهای دما در پایش و کنترل تانکهای فرمانتور دارویی 13 شهریور ماه 1404

13 شهریور ماه 1404

کاربرد Pt100 در کنترل دمای اتاقهای تمیز (Clean Rooms) دارویی 11 شهریور ماه 1404

11 شهریور ماه 1404

مانیتورینگ دما در دیتاسنتر چیست و چرا اهمیت دارد؟ 7 شهریور ماه 1404

7 شهریور ماه 1404

کاربرد ترموستات و کنترلر دما در صنایع غذایی و سردخانهها 2 شهریور ماه 1404

2 شهریور ماه 1404

نقش ترموکوپل در فرآیند ساخت و تولید پمپهای صنعتی 25 مرداد ماه 1404

25 مرداد ماه 1404

کاربرد ترموکوپلها در صنعت تولید شیشه و بلورسازی