زمان پاسخدهی ترموول، پروفیل ساقه و ملاحظات ارتعاشی

یک ترموول (Thermowell) با طراحی ضعیف میتواند پاسخ دمایی کندی داشته باشد یا بدتر از آن، در اثر رزونانس با جریان سیال دچار شکست شود و فاجعهای بهبار آورد.

انرژیکس (EnergX) - تصور کنید که باید دمای یک سیال فرّار را که با سرعت بالا درون یک لوله در حال حرکت است، اندازهگیری کنید. وارد کردن مستقیم یک سنسور معمولی به این جریان، فاجعهبار خواهد بود؛ فشار و جریان سیال بهراحتی آن را از بین میبرند. اینجا است که ترموول نقش حیاتی خود را ایفا میکند.

ترموول (Thermowell) بهعنوان یک مانع دائمی و مقاوم، یک محفظه امن برای سنسور حساس فراهم میکند. اما همین محافظت، چالشهای مهندسی جدیدی را به همراه دارد: یک ترموول با طراحی ضعیف میتواند پاسخ دمایی کندی داشته باشد یا بدتر از آن، در اثر رزونانس با جریان سیال دچار شکست شود و فاجعهای بهبار آورد. استاندارد ASME PTC 19.3 TW-2016 چارچوب جامعی برای طراحی مکانیکی و ارزیابی عملکرد ترموولها ارائه میدهد. این مقاله به بررسی عواملی میپردازد که بر عملکرد ترموول تأثیر میگذارند.

ملاحظات زمان پاسخ

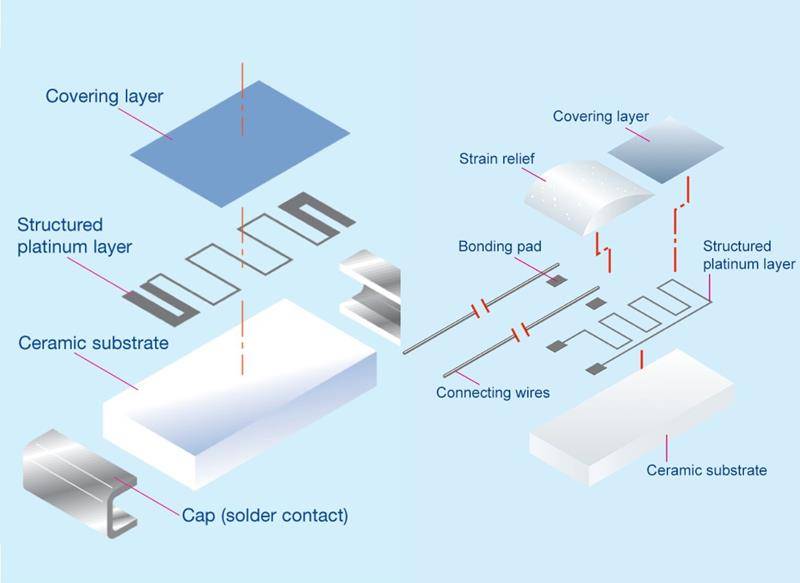

زمان پاسخ، معیاری برای سنجش سرعت واکنش سیستم اندازهگیری دما به تغییرات دمای فرآیند است. اگرچه خود سنسورها دارای زمان پاسخ ذاتی هستند، ولی ترموول با افزودن جرم حرارتی باعث کند شدن پاسخ کل سیستم میشود؛ زیرا گرما باید از سیال فرآیندی از طریق دیواره ترموول و مواد پرکننده به سنسور منتقل شود.

بخوانید: چه مواقعی از ترموول (Thermowell) استفاده میشود؟

عوامل کلیدی مؤثر بر زمان پاسخ عبارتاند از:

- جرم حرارتی: کاهش جرم ترموول باعث افزایش سرعت پاسخ میشود، اما باید استحکام مکانیکی حفظ شود.

- نوع ساقه (Stem): پروفیلهایی با جرم نوک کمتر، پاسخ سریعتری دارند.

- ضخامت و قطر نوک: نوک نازکتر باعث کاهش تأخیر حرارتی میشود.

- نحوه قرارگیری سنسور: تماس کامل و فیت دقیق سنسور با دیواره داخلی ترموول باعث بهبود انتقال حرارت میشود.

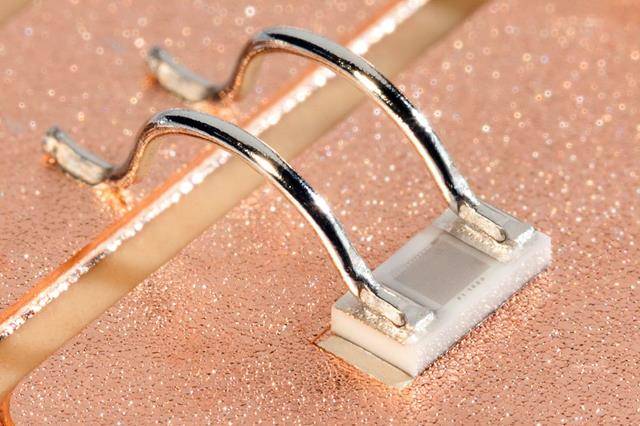

- سنسورهای فنری: این سنسورها تماس کامل سنسور با انتهای سوراخ ترموول را تضمین میکنند و مقاومت حرارتی را کاهش میدهند.

- مواد پرکننده حرارتی: مواد رسانا انتقال حرارت را بهبود میدهند.

- نوع سیال فرآیند: سیالات سریعتر و چگالتر انتقال حرارت را بهبود میدهند.

- طول نفوذ: عمق مناسب، ترجیحاً نزدیک به مرکز لوله یا مخزن، دمای واقعیتری را نمایش میدهد.

استاندارد ASTM E 839-89 روشهای تست زمان پاسخ با استفاده از حمام مایع را تعریف میکند.

بخوانید: روش ساخت ترموول چیست؟

پروفیلهای ساقه ترموول

ساقه (Stem) یا میله (Shank)، بخش فرو رفته ترموول در سیال است. پروفیل آن بر فشار قابلتحمل، زمان پاسخ و مقاومت در برابر ارتعاش تأثیر میگذارد. انواع رایج آن عبارتاند از:

- پروفیل مستقیم (Straight): قطر یکنواخت، بیشترین جرم، کندترین پاسخ، بیشترین تحمل فشار و بیشترین نیروی درَگ.

- پروفیل پلهای (Stepped): قطر نوک کاهش یافته که جرم و درگ را کم کرده و در نتیجه پاسخ سریعتر و فرکانس طبیعی بالاتری دارد. فشار قابلتحمل معمولاً کمتر است.

- پروفیل مخروطی (Tapered): قطر از ریشه به نوک کاهش مییابد؛ تعادلی بین استحکام، پاسخدهی و درگ ایجاد میکند. مناسب برای جریانهای با سرعت بالا.

- پروفیل مارپیچ (Helical Strake): طراحی خاص برای فرونشاندن ارتعاشات ناشی از گردابه یا وُرتکس (VIV). امکان نفوذ بیشتر در جریان را با حداقل ارتعاش فراهم میکند. مناسب برای گازها یا بخار با سرعت بالا و جریانهای چندفازی. این پروفیل در حال حاضر در محدوده استاندارد ASME PTC 19.3 TW-2016 قرار ندارد.

ملاحظات ارتعاشی

وقتی سیال به دور ترموول جریان مییابد، گردابههایی در پشت آن شکل میگیرند که نیروهای متناوبی ایجاد میکنند و ممکن است باعث ارتعاش ناشی از وُرتکس (VIV) شوند. اگر فرکانس جدایش گردابه (Strouhal frequency) با فرکانس طبیعی ترموول همزمان شود، رزونانس رخ میدهد که خطر شکست ناشی از خستگی مکانیکی را به دنبال دارد.

استاندارد ASME PTC 19.3 TW-2016 این دینامیک را از طریق موارد زیر مدیریت میکند:

- محدودیت فرکانس: جلوگیری از رزونانسهای عرضی و در راستای جریان.

- محدودیت تنش دینامیکی: اطمینان از اینکه تنشهای نوسانی کمتر از حد خستگی باقی بمانند.

- محدودیت تنش استاتیکی: مدیریت تنشهای پایدار سیستم.

- محدودیت فشار هیدرواستاتیک: تأیید فشار قابلتحمل اجزای مختلف

محاسبات فرکانس وِیک برای ارزیابی خطر رزونانس با توجه به شرایط فرآیند و هندسه ترموول انجام میشود.

راهکارهای کاهش ریسک ارتعاش

- پروفیل ساقه: طراحیهای پلهای و مارپیچ باعث افزایش فرکانس طبیعی و کاهش ارتعاش ناشی از گردابه میشوند.

- اصلاح طراحی: کوتاهکردن طول بدون تکیه، افزایش قطر محل نگهدارنده، و کاهش قطر نوک، به کاهش تنش کمک میکند.

- مدیریت سرعت: اجتناب از کارکرد در سرعتهای بحرانی رزونانس، اگرچه گذر کوتاهمدت از این محدودهها گاهی مجاز است.

- عدد اسکراتون (Scruton Number): بیانگر ظرفیت میرایی است؛ مقادیر بالاتر از ۲.۵ مطلوب هستند.

- انتخاب جنس: استفاده از مواد مقاوم به خوردگی و دارای تحمل خستگی بالا.

برخی منابع ارتعاشی که در ASME پوشش کامل ندارند شامل ارتعاشات ناشی از آشفتگی جریان، جریان پالسی و ارتعاشات منتقلشده از سیستم لولهکشی هستند.

جمعبندی

بهینهسازی ترموول، تعادلی میان پاسخ حرارتی، استحکام مکانیکی و مقاومت در برابر ارتعاش است. پروفیل ساقه، نقش بسیار مهمی در عملکرد ایفا میکند. طراحیهای پلهای و مخروطی پاسخ سریعتری دارند و مقاومت ارتعاشی بهتری از خود نشان میدهند؛ در حالی که پروفیل مارپیچ بهطور خاص برای کاهش ارتعاش ناشی از وُرتکس طراحی شده است.

استفاده از استاندارد ASME PTC 19.3 TW-2016 و ابزارهای طراحی مدرن تضمین میکند که ترموولها هم از نظر عملکرد و هم ایمنی، در سطح مناسبی قرار گیرند. مهندسی دقیق در مراحل اولیه طراحی، منجر به سیستمهایی با هزینه چرخه عمر پایینتر و قابلیت اطمینان بالاتر میشود.

در ادامه بخوانید: طراحی بهینه ترموول برای سنسورهای دما در خطوط تولید لبنیات

-

نوشته های مرتبط

14 شهریور ماه 1404

14 شهریور ماه 1404

دفترچه راهنمای رینگ حرارتی دما (PTCR): نکات مهم و توصیههای کاربردی 13 شهریور ماه 1404

13 شهریور ماه 1404

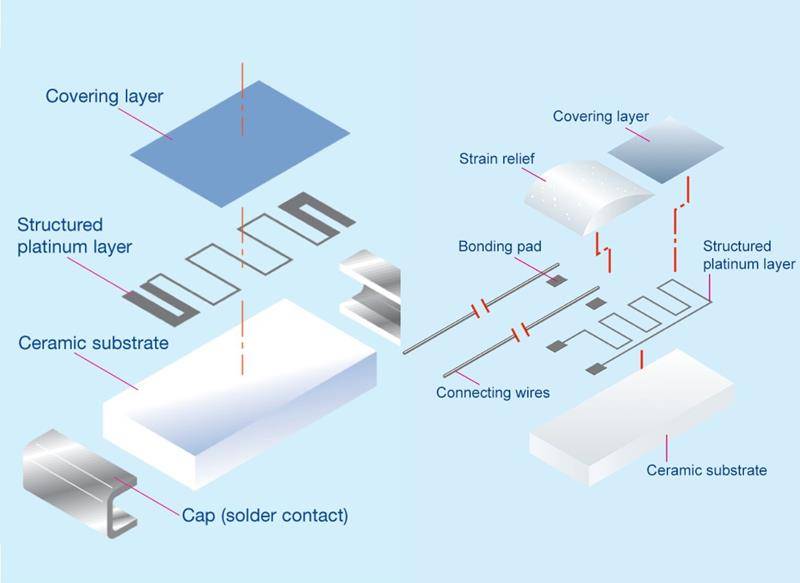

جزییات مهم و کوتاه حسگر Pt100 13 شهریور ماه 1404

13 شهریور ماه 1404

روش ساخت ترموول چیست؟ 11 شهریور ماه 1404

11 شهریور ماه 1404

معیارهای طراحی ابعاد ترموول (بر اساس استاندارد ASME PTC 19.3) 9 شهریور ماه 1404

9 شهریور ماه 1404

زمان پاسخدهی ترموول، پروفیل ساقه و ملاحظات ارتعاشی 18 تیر ماه 1404

18 تیر ماه 1404

ارتقاء دقت و سرعت در اندازهگیری دما با حسگرهای Pt1000 قابل زینتر در فرم SMD 18 تیر ماه 1404

18 تیر ماه 1404

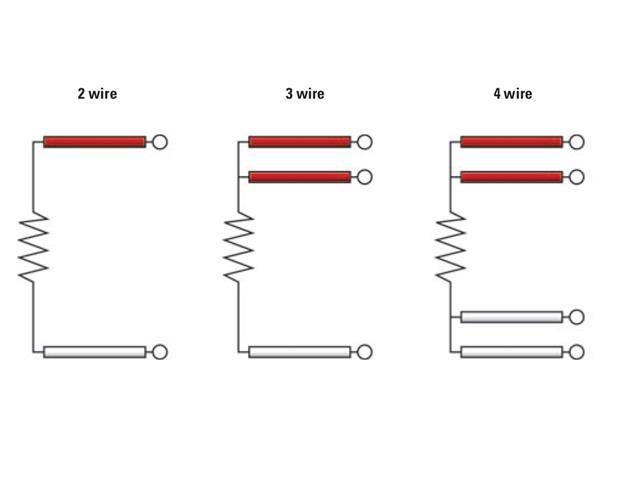

تفاوتهای سیمبندی ۲، ۳ و ۴ سیمه در RTD چیست؟ 14 شهریور ماه 1404

14 شهریور ماه 1404

دفترچه راهنمای رینگ حرارتی دما (PTCR): نکات مهم و توصیههای کاربردی 13 شهریور ماه 1404

13 شهریور ماه 1404

جزییات مهم و کوتاه حسگر Pt100 11 شهریور ماه 1404

11 شهریور ماه 1404

معیارهای طراحی ابعاد ترموول (بر اساس استاندارد ASME PTC 19.3)